从DCS到SDCS的进化

SDCS分布式监控系统(Smart Distributed Control System)是一种由DCS集散控制系统发展而来的工业过程控制系统。它具有过程控制系统DCS、FCS之外的,分布,自主的特点。

SDCS是基于现场设备、现场总线、现场控制、局域网的化监控系统。它以现场设备层为核心,实现由小及大,自下而上的监控系统,将现场设备与模块相结合,现场控制与系统联网控制相结合,以太网络和现场总线相结合,实现现场设备传感器的数字化,现场数据和控制的实时化,工业控制和管理的系统化,适用于工矿企业的重要生产设备的监控。

SDCS一条现场总线将现场传感器、控制装置、执行机构等设备连成系统,可随时增减,具有现场控制单元,实现现场控制,接入局域网实现多台设备或生产线的联网系统控制。

SDCS具有现场控制的特点,所有的现场监控单元都具有数据采集处理功能的程序来实现,控制现场监控装置。现场设备的监控,不依赖于网络的上位机。

SDCS具备自主分布的特点,用户在设备上安装组态模块,使用总线式网络串联,就近接入传感器和控制器,无需配置地址,配置控制点表,系统自动识别模块,无需硬件配置设计,现场用户和设备制造商技术人员即可设计配置监控设备和系统。

SDCS具备自主式的组态方式,根据用户选择的系统进线向导化的配置,使用模块化的图元积木式搭建系统,无需编程,方便了用户自主设计自动化控制系统、组网和维护。

与DCS、FCS的综合对比

| 实现方案 |

SDCS分布式控制系统 |

DCS集散控制系统 |

FCS现场总线式控制系统 |

| 可靠性 |

每个单元可单独工作,不依赖于上位机逻辑或核心CPU逻辑,多种安装方式,实现任意设备的分散控制 |

设备控制单元无法脱离上位机和网络独立工作,必须配置高度的冗余和后备系统,系统复杂,难以实现危险分散。 |

每个单元具备独立工作的能力,但总体功能依赖于网络,网络通讯的速率和质量直接影响系统的运行。 |

| 开放性 |

可接入多个厂家的设备,包含输入,输出信号,各种协议,自定义协议等。 |

只能使用同一厂家的设备 |

总线搭建完成后,用户可选择兼容此网络和协议的设备,但有一定局限性。 |

| 拓展性 |

可拓展控制单元,系统自动分配地址,无需开放授权和设置地址,无需编程。 |

在有授权的情况下可实现一定程度的拓展,但需要设置地址,二次编程。 |

在有授权的情况下可实现一定程度的拓展,但需要设置地址,二次编程。 |

| 兼容性 |

采用GD-BUS总线,兼容RS485和CAN总线,协议内容完全公开。 |

协议由厂家定制,不开放或有限度开放。 |

FF,CAN,Profibus,CC-Link,Ethernet等协议内容公开,但使用多级结构,网络构建复杂,调试,维护工作量大。 |

| 投资成本 |

在设备就地安装,总线式布线,无需配置控制柜,减少人力成本和时间成本。 |

成本高,需要完善的设计和复杂的调试过程 |

价格高,需建设网络,耗费大量人力和时间。 |

- SCZ组态控制站

SCZ组态控制站内置双核工控主板和10寸工业液晶显示器,它嵌入定制的管理软件,用户可以搭建需求的功能,如现场组态,运行监视,数据采集,数据趋势曲线,故障事件记录,报表打印。适合多台设备构成的整体控制系统,也可对单台设备进行控制。

- SCF智能控制分站

SCF控制分站内置32位高性能ARM处理器,可对现场数据进行处理和分析。无需编程,可加载预制的数据处理算法和控制功能,如流量积算,纯流量积算,智能PID控制,模糊控制等,适合于就地搭建局部控制系统。

- SCM自组态采集控制器

SCM自组态采集控制器可接入常见的开关量和模拟量,内嵌多种传感器驱动程序,即插即用,如电压,电流,热电阻,频率等,实现单独控制量的运算,工艺流程的自定义,适合接入多路不同信号类型的传感器、执行器。

- SCZ组态控制站

SCZ组态控制站是现场集控系统的核心,内置工控机,可对设备或多台设备进行监控,它通过总线和其它SCF分站、SCM自组态采集控制器进行通信,通过内置的10寸显示屏,显示设备的运行情况。

主要参数

| 监控主板 |

采用工控主板,配置定值的I/O接口板,实现数据采集,数据处理等功能。 |

| 显示屏 |

采用10寸65K色显示屏,分辨率达到1024*768可实现丰富的色彩显示。 |

| 8位可编程多功能按键 |

8位可编程多功能按键,F1-F8,可完成翻页、输入、切换等多种自动控制功能。 |

| 6位自定义快捷操作按钮 |

6个自定义快捷操作按钮,K1-K6,可对设备进行启动,停止操作或自动、手动、检修、试验模式等的切换操作。 |

| 4*5防水操作键盘 |

配合预装输入法,可进行汉字、英语的输入。 |

功能特点

| 简单易用 |

内置工控主板,嵌入SC-Viewer运行版组态软件,运行在Windows系统平台上,视窗化操作,直观易用。 |

| 操作便捷 |

通过可编程的按键和快捷操作按钮,使操作人员对设备的操作更加便捷,对设备的监控信息掌握更加快捷。 |

| 接口丰富 |

内部含2路以太网接口,4路RS485接口和2路CAN接口。 |

| IP6X级防水防尘设计 |

适应工业现场的恶劣环境,密封达到P65级。 |

| 插接设计 |

对下通信总线和供电总线采用插接设计,提高监控系统的实施效率。 |

| 内置电源转换 |

标配220V输入,内置电源转换模块,本安型需搭配本安电源使用。 |

- SCF控制分站

SCF控制分站是在现场进行显示在控制的设备,它可串联在总线中,将下层SCM自组态采集控制器的数据集中处理并显示,向上接入SCZ组态控制站中。适合在设备就近处配置局部的控制系统,或在多台设备的联合控制系统中,作为局部控制分站。

主要参数

| 核心CPU |

内置32位高性能ARM处理器。 |

| 显示屏 |

选用3.5寸、320*240分辨率的彩色液晶显示器。 |

| 通讯接口 |

红外接口:遥控器操作。

GDBUS接口:用于数据的上传和下发,兼容RS485和CAN总线。

选配对上以太网接口:在无SCZ控制站的总线中,实现现场的监控数据收发,完成监控功能。 |

| 数据处理精度 |

处理模拟量、频率量精度≤5‰ |

功能特点

| 采集功能 |

内置32位高性能ARM处理器,保证了算法的执行和大容量数据的处理能力。 |

| 控制算法 |

内置控制算法和多种常见的自动控制流程,如皮带,水泵控制流程,水位PID控制,温度PID控制等算法 |

| 兼容协议 |

包含常见工业控制协议,如Modbus-RTU,Modbus-ASCCII,CAN2.0,CANOpen301等。 |

| 壳体设计 |

一体化机身设计,达到P65级密封壳体,适应恶劣的工业现场环境。 |

| 操控功能 |

操作界面由6位红外遥控器完成。 |

- SCM自组态采集控制器

SCM自组态采集控制器可单独1路使用,也可多个组态单元模块组合成多路使用,各个组态单元模块之间为链式插接,接入GDBUS通讯总线中,可按照现场设备的监控点类型和数量进行组态。

组态单元模块介绍

| 无源开入量 |

无源开入量输入模块采集开入量接点信号,判断设备的状态,如开关的分、合,到位等,适合无源开出传感器,执行设备的信号接入。 |

| 有源开入量 |

有源开入量输入模块采集有源的开关量接点信号,判断设备的状态,如设备的分、合、断线等,适合有源开出信号量的传感器接入,可判断传感器信号的分、合、断线三种信号。 |

| 电流输入量 |

电流型采集模块采集的电力信号范围为0-20mA,可适配常见的4-20mA电流,0-10mA电流信号。 |

| 频率输入量 |

模块采集0-2000HZ的传感器输出信号。 |

| 电压输入量 |

电压型模拟量采集模块采集0-10V的传感器输出信号,可接入常见的0-5VDC,0-10VDC,1-5VDC信号,内置工程量变换断线报警、上下限报警等功能。 |

| 无源开出量 |

无源开出量模块通过继电器提供无源的常开和常闭空节点,用于控制设备或开关的动作,作为现场执行设备的信号驱动。 |

| 热电阻输入量 |

热电阻采集模块可采集常见的工业热电阻信号,如PT100,K型,J型,E型等常见温度传感器,可实现断线报警,上下限报警等功能。 |

功能特点

| 数据处理功能 |

每个组态单元,均具备独立MCU芯片,可完成相关数据的采集处理。常用的数据处理如:简单数学运算、时间段平均、极值、峰值滤波、积分、微分运算、工程量变换、流量积算等。 |

| 控制程序 |

每个组态单元都可以编程,进线相关的控制,如对模拟量数据的上下限报警,故障输出。 |

| 自动适应地址 |

采集单元组成SCM采集控制器后,无需人工分配节点地址,系统自动识别设备标号,完成地址适配。 |

数据采集修正功能

| 自动修正 |

内部有环境温度检测模块,识别环境温度,进行软件补偿。 |

| 手动修正 |

运行10%差值范围内采集值与预校准值得校准功能。 |

| 内部采集单元热插拔 |

采集单元可进线热插拔,可在不影响设备运行的情况下进线故障模块的调换。 |

| 低功耗的运行 |

开关量模块功耗≤2.5W,模拟量模块功耗≤5W。 |

安装方式

| 安装方式 |

导轨式安装、独立箱体、嵌入式安装 |

| 防爆形式 |

地面一般型、井下本安型、地面防爆型 |

| 独立箱体 |

将SCM自组态采集控制器分为1路,2路,4路或多路定制的组合,安装在定制的壳体内。 |

| 导轨式组合 |

适合受控设备或传感器在就地的控制箱内,通过控制箱内导轨进行安装。 |

| 嵌入式安装 |

针对传感器进行改造,在传感器内部安装嵌入式组态单元模块,实现采集和数据通信输出。 |

单台水泵控制系统

SCF组态分站可作为单台水泵的智能控制核心,通过SC-Maker开发版配置软件,可以载入内置的几套水泵控制程序,通过对水泵的阀门控制,传感器数据采集和启动,停止设备的控制,实现排水泵运行。单台水泵的控制包含以下几个部分:排水阀门控制、射流总成控制、低压启动器控制、电机及水泵状态传感器采集。

排水阀门接入

排水电控阀门的接入一般由4个开入量,3个开出量和一个模拟量实现,通过自组态采集控制器,接入对应的信号量,配合SCF内置阀门控制程序,完成排水阀门的控制。

射流总成接入

射流总成由2个电控球阀与2个压力表组成,每个电控球阀保护2个开入量,2个开出量和1个模拟量,需要配置2台5路的采集控制器(2DI,2DO,1AI)和1台2路的采集控制器(2AI),通过SCF内置的射流总成控制程序,实现水泵启动过程的监控。

电机水泵状态

电机状态采集包含电机的定子温度、轴承温度数据监测;水泵的状态采集包含水泵的轴承温度、转速平衡盘位移监测等。通过在电机副井和水泵附近的自组态瓷肌控制器,实现水泵及电机的状态监测。

SDCS系统在煤矿企业中的应用

针对煤矿设备的特点,SDCS系统提供相应的系统框架,用户根据现场的传感器、执行机构、配置相应的采集控制设备,配置就地集控系统或远程管理系统,实现无人值守,到安全监控的目标。

综采工作面安全监测与控制系统

通过SCM采集控制器,将工作面的支架控制系统、转载系统、环境安全监测系统、综采机控制系统等接入。

排水泵房无人值守系统

根据井下排水泵房的设备特点,开发出适合井下电动阀门,井下船安全的分布式采集控制器,实现了井下排水泵房的无人值守运行。

输送机监控系统

SDCS系统采用总线式的连接结构,通过一条总线连接分布在输送机沿线的所有采集控制器,利用向导式的配置软件,组建监控系统。

主通风机监控系统

SDCS系统在主扇通风机中的应用避免了PLC监控技术将所有数据线缆,控制线缆集中的问题,有利于主通风机的故障隐患的排查,实现主扇通风机的不停风倒台。

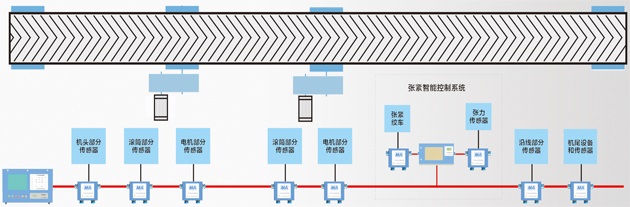

胶带输送机监控系统

针对胶带输送机的监控特点,通过分布在输送机沿线的采集控制器和中心控制站,实现胶带输送机的集控运行、故障保护、运行管理等功能。

监控系统构建方式

- 胶带输送机沿线部署一条总线,总线可对采集、控制装置进行供电和通讯。

- 在胶带输送机沿线的传感器可就近接入SCM采集控制器,如卸载机头部分的堆煤传感器,装载处的撕裂传感器等。

- SCF组态分站或SCZ组态主站上,选择胶带机控制程序,完成系统构建。

技术特点

- 总线式的拓扑结构,适合胶带输送机的设备特性,采用一根总线对沿线采集,控制装置供电和网络通讯。

- 在设备副井设置监控采集节点,节点数量完全匹配设备所需。

- 使用热插拔技术,可在不停机的情况下完成维修工作。

配置方式

| 设备名称 |

SCZ |

SCF |

SCM |

SCM |

SCM |

| 数量 |

1台 |

1台 |

每电机1台 |

若干 |

若干 |

| 备注 |

总控制台 |

张紧控制系统 |

沿线拉线跑偏 |

撕裂堆煤 |

电机数据采集 |

排水泵房监控系统

系统特点

- 总线式的拓扑结构,每台泵设置一台控制分站,互相独立运行互不干扰,泵房设置一台主站,负责总管路监控和各台水泵的开停。

- 使用SCM采集控制器接入阀门和传感器,系统结构简洁、易于维护。

- 内置水泵设备类型和启动方式,适合泵房设备的接入和控制。

- 系统可跟随设备迁移,即装即用,无需二次调试。

- 分站、采集控制器热插拔设计,无需二次编程。

技术特点

- 总线式的拓扑结构,适合胶带输送机的设备特性,采用一根总线对沿线采集,控制装置供电和网络通讯。

- 在设备附近设置监控采集节点,节点数量完全匹配设备所需。

- 使用热插拔技术,可在不停机的情况下完成维修工作。

配置方式

| 设备名称 |

SCZ |

SCF |

SCM |

SCM |

SCM |

| 数量 |

1台 |

每泵1台 |

每阀门1台 |

每泵1台 |

1台 |

| 备注 |

泵房总控制站 |

单台水泵控制 |

排水阀、射流阀 |

负压正压、电机温度 |

总管路压力流量 |

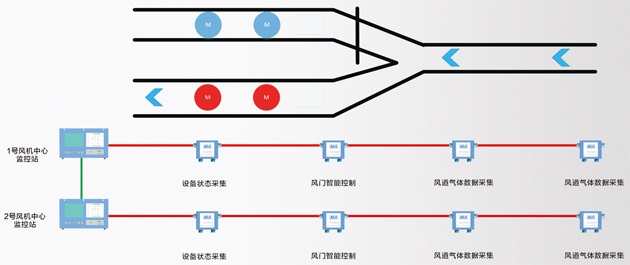

主扇通风机监控系统

系统特点

- 可以实现双系统热备,每个通风机的监控系统均可独立运行,在任一系统出现异常故障时,可及时投入备用系统。

- 可加入更多的监控点,接入矿井通风监控系统数据。

- 协议接入能力,能够接入常见工业协议、变频器、电动机保护器,电测模块等。

- 上位机具备一键倒台预案配合相关硬件设施,实现矿井主扇通风机的不停风倒台。

配置方式

| 设备名称 |

SCZ |

SCF |

SCM |

SCM |

| 数量 |

2台 |

2台 |

4台 |

2台 |

| 备注 |

总控制站 |

风门控制 |

电机数据采集 |

风道气体数据采集 |